基礎知識

プラント業界向け製缶品の製作に求められる加工能力とは?当社の製品事例もご紹介!

プラント設備の根幹を支える製缶品には、一般的な金属加工とは比較にならないほどの規模と、過酷な環境に耐えうる耐久性が求められます。本記事では、プラント業界における製缶加工の重要性から、求められる必須能力、外注分断の課題とリスク、株式会社アガツマだからこそ可能な一貫対応の特徴、そして実際に行っている製品事例まで、詳しく解説いたします。

プラント業界における製缶加工の重要性とは?

プラント設備は、電力、化学、石油、食品、医薬といった多種多様な産業において、生産や供給の根幹を担う巨大なシステムです。これらの設備を物理的に支え、機能させるために欠かせないのが「製缶加工品」です。製缶加工とは、鋼板や形鋼を裁断、曲げ、溶接して立体的な構造物を造り上げる技術を指しますが、プラント業界におけるそれは、一般的な建築金物や小規模な部品製作とは一線を画す高度な専門性が求められます。

プラント内では、巨大なタンク、複雑に張り巡らされた配管を支える架台、振動を伴う回転機器を固定するフレームなど、多岐にわたる構造物が稼働しています。これらの製缶品が万が一にも損壊したり、要求精度を満たしていなかったりすれば、プラント全体の操業停止や、最悪の場合には重大な事故に直結しかねません。そのため、プラントエンジニアリングの現場では、製缶加工に対して極めて高い信頼性と、過酷な環境に耐えうる品質を常に求めています。

製缶品に求められる「過酷な環境下での信頼性」

プラントが設置される環境は、多くの場合、金属にとって非常に過酷です。沿岸部のプラントであれば常に塩害のリスクにさらされ、化学プラントであれば酸やアルカリといった腐食性物質との接触が日常的に発生します。また、屋外設置の設備であれば、激しい温度変化や降雨による劣化も避けられません。

このような環境下で、数十年にわたって機能を維持するためには、製缶加工そのものの品質に加え、適切な表面処理が不可欠となります。溶接部のスラグ除去やスパッタ処理が不十分であれば、そこから錆が発生し、構造全体の強度を蝕んでいきます。また、塗膜の密着性が低ければ、剥離した箇所から腐食が進行します。したがって、プラント向け製缶品には、単に形を造る能力だけでなく、長期的な耐久性を保証するための徹底した下地処理や、高度な塗装技術といった「防食能力」も同時に求められるのです。

プラント向け製缶品に求められる3つの必須加工能力

プラント設備に使用される製缶品は、一般的な産業用部品と比較して「サイズ」「耐久性」「品質基準」のすべてにおいて高い水準が求められます。設計や調達の担当者がサプライヤーを選定する際、単に製作が可能であるというだけでなく、その根拠となる設備力や管理体制が厳格に問われます。プラント業界特有の厳しい要求に応え、現場でのトラブルを未然に防ぐために、製缶加工会社が備えておくべき3つの必須能力について解説します。

① 6m超の大型構造物に対応する「設備力」と「経験」

プラント向け製缶加工において、最初に直面する障壁は「物理的なサイズ」です。架台やフレーム、大型タンクなどは数メートル単位になることが多く、これらを扱うには広大な作業スペースに加え、重量物を安全に移動させるクレーン設備や大型定盤が不可欠です。

特に全長6mを超える大型構造物の場合、溶接時の入熱による「歪み」の制御が品質を左右します。長尺品はわずかな歪みが先端部で大きな誤差となるため、溶接順序や固定方法には熟練の経験に基づく判断が求められます。大型品の加工実績が豊富であることは、多様な形状に対するノウハウが蓄積されている証であり、現場での据付精度を担保する重要な要素となります。

② 溶剤焼付塗装による「高耐久な表面処理能力」

プラント設備は、薬品や熱、塩害など金属の腐食を促進する過酷な環境下で稼働します。ここで構造物の寿命を左右するのが、表面処理の質です。一般的な自然乾燥の塗装では、塗膜の密着性や硬度が不足し、輸送時や据付時の接触で剥がれが生じることがあります。この剥離箇所が起点となり、稼働後の急速な腐食を招くリスクがあります。

そこで重要となるのが「溶剤焼付塗装」の能力です。大型乾燥炉を用いて加熱・硬化させる焼付塗装は、塗膜が非常に強固で耐候性に優れています。製缶加工と塗装が別会社になると、横持ち輸送時の傷や工期遅延のリスクが生じますが、自社内に大型乾燥炉を完備し、製缶直後に高品質な塗装を行える体制は、プラント業界において極めて高い付加価値を提供します。

③ 厳しい品質基準をクリアする「外観・検査体制」

最後に不可欠なのが、徹底した品質管理と検査体制です。プラント向け製品、特にステンレス製やクリーンルーム周辺で使用される設備では、バリや溶接スパッタの残存は厳禁です。これらは異物混入の原因となり、操業トラブルや作業者の怪我に直結するためです。また、電解研磨によって耐食性を極限まで高める処理が求められるケースも少なくありません。

こうした品質を担保するためには、加工者の自己検査に頼らず、第三者の目による厳格なチェックが必要です。女性スタッフによる細やかな検品体制や、傷・仕上げムラを見逃さない組織的な姿勢は、製品の信頼性を大きく底上げします。検査成績書の整備といった「書類上の品質保証」も含め、隙のない管理体制がプラントエンジニアリング企業との信頼関係を築く基盤となります。

当社だからこそ可能なプラント業界向け「大型製缶×塗装」の一貫対応力

当社は千葉・房総エリアに拠点を置き、大型製缶から精密な板金加工、そして最終工程である塗装までを自社内で一括管理しています。ここでは競合他社にはない当社の具体的な技術力と設備、そしてそれがどのようにお客様のメリットに直結するのかを詳しく解説いたします。

最大6m級まで対応!設計から製造、塗装までワンストップの強み

当社の最大の武器は、最大6mという特大サイズの製缶板金加工に、設計段階から塗装までワンストップで対応できる体制です。通常、これほどの大物になると「溶接はできるが塗装ブースに入らない」「加工はできるがクレーン容量が足りない」といった制約が他社では発生しがちですが、当社は大型構造物を一貫生産するための設備力を確保しています。

6mクラスの製缶品の実績が特に豊富ですが、過去には、4m×4mや、幅5m×長さ10mといった超大型構造物の加工実績もございます。こうした大物加工で培ったノウハウは、図面通りの製作はもちろん、強度確保や現場での組みやすさを考慮した設計変更の提案(VE提案)にも活かされています。外注に依存しないことで「工程間の空白」を徹底的に排除し、プラント業界のタイトな工期を強力にバックアップいたします。

自社塗装ブース&大型乾燥炉完備による「高耐久・溶剤焼付塗装」

プラント向け製缶品において、当社が最も選ばれる理由の一つが、自社内に完備した「3m四方以上の大型塗装ブース」と「2m×2m×3mの大型乾燥炉」です。これにより、大型製缶品に対しても、自然乾燥ではない「溶剤焼付塗装」を提供することが可能です。

焼付塗装は、加熱硬化させることで塗膜の密着性と硬度を劇的に向上させる手法です。過酷な環境にさらされるプラント用架台やフレームにおいて、輸送時の傷を防ぐだけでなく、稼働後の耐食性を長期にわたって維持します。また、塗装を内製化しているため、前述した「横持ち輸送」のコストが発生しません。物流費の削減と、塗装品質の向上を同時に実現できる点は、当社の非常にユニークな強みと言えます。

「外観品質」へのこだわり

当社は「大型だから、構造物だから、多少の粗さは仕方ない」という妥協を一切排除しています。特にステンレス製の製缶品については、電解研磨による仕上げに対応しており、溶接痕の除去だけでなく、金属表面の不動態皮膜を強化することで極めて高い耐食性と美観を実現します。これは、製鉄所や化学プラントなど、耐久性が求められる現場で高く評価されています。

また、検査、検品も手ってしており、技術者の目では見落としがちな微細な傷やバリ、塗装のムラを「使い手の視点」で厳格にチェックする体制を敷いています。この細やかな検品体制こそが、現場での手直しをゼロにし、プラントエンジニアリング企業様との長期的な信頼関係を支える礎となっています。

プラント業界向けの製作実績をご紹介

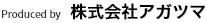

960x700 モーターカバー

こちらはモーターカバーです。工場で使われるモーターの保護カバーとして用いられます。中を確認できるように2か所蝶番を用いて扉をつけています。耐久性と外観品質を考慮し、特に溶接とその後の仕上げ工程を重要視して、加工しております。

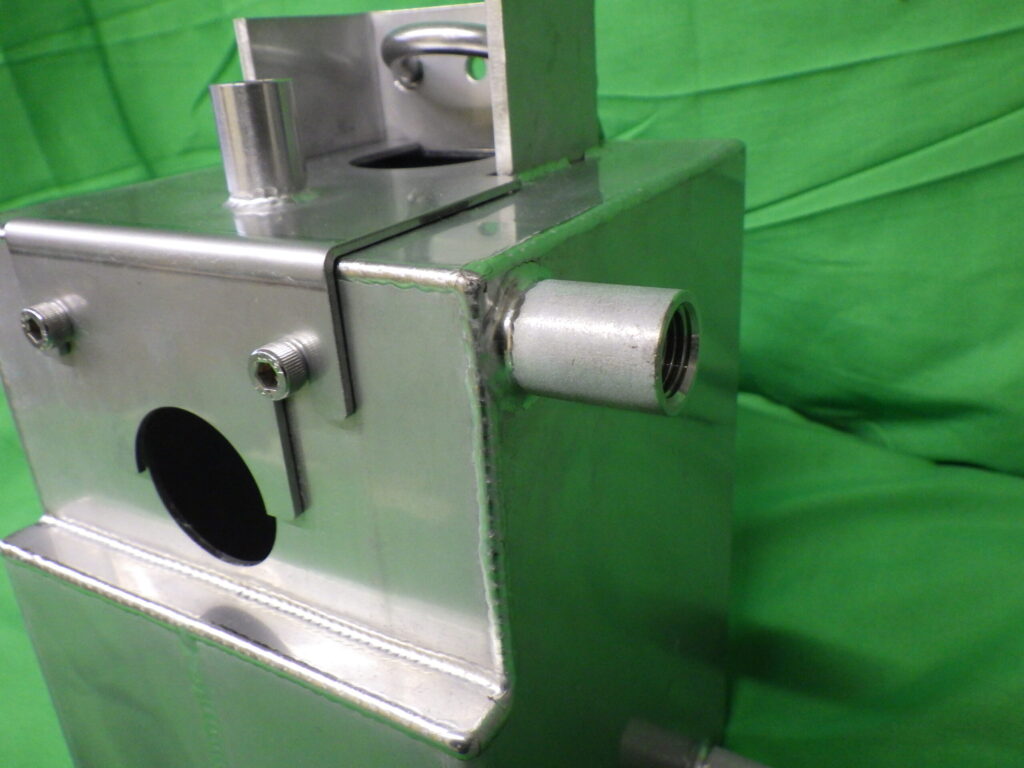

監視カメラ 保護カバー

こちらの製品は、監視カメラの保護カバーです。鉄工場で高温環境に設置される監視カメラの保護カバーとして使用されるため、常にカメラを冷却できるように、内部を水が流れる仕様となっています。このため、内部構造が複雑になっておりました。外側の筐体部分、内部共に気密性が求められ丁寧に溶接いたしました。

プラント向け 廃棄物運搬コンテナ

プラント内で使用される廃棄物運搬用コンテナにおいて、錆の進行が問題となっており、耐久性と安全性の観点から補修・対策のご依頼をいただきました。

今回は、厚さ9mmの頑丈な鉄板を使用し、コンテナを新規で製作。レーザーで精密に部材を切り出し、丁寧に溶接した後、長期間の使用に耐えられるよう、入念な錆止め処理を施して仕上げました。

適切な材質選定と錆止め対策を施した特注コンテナを導入することで、プラント内の過酷な環境下でも安全な廃棄物管理が可能となり、作業環境の改善に貢献することができました。

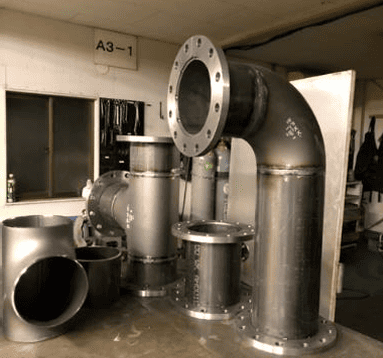

300A プラント用配管

プラント設備で新たに使用する配管の溶接・加工をご依頼いただきました。

今回はお客様からご支給いただいた部材(300A配管)を使用し、弊社の溶接技術で正確に接合。溶接箇所はサンダーで滑らかに仕上げることで、配管として求められる品質を確保いたしました。

お客様が調達された部材を活用しつつ、弊社の専門的な加工技術を組み合わせることで、コストを最適化しながら、プラントの安定稼働に不可欠な設備を製作することができました。

連絡通路

工場と社屋を行き来するための連絡通路です。安全性向上のため、手すりと歩廊を入念に溶接しております。

耐火物用カバー

耐火物にかぶせて用いるカバーです。レーザー加工機にて切断したのち、ロールベンダーにて曲げ加工を行い溶接、仕上げを行っております。外観品質にこだわり、溶接部のサンダー仕上げを特に注意して行っております。

千葉・房総エリアでプラント向けの製缶品製作なら株式会社アガツマへ

株式会社アガツマは、千葉・房総エリアを中心に、設計から製缶板金加工、溶接、そして大型焼付塗装までを社内で一貫対応できる体制を整えています。

- 「既製品ではサイズが合わない」

- 「特殊な環境なので耐久性が心配」

- 「図面がないけれど製作してほしい」

このようなお悩みをお持ちの方は、ぜひ一度当社にご相談ください。厚中板加工のスペシャリストが、お客様の現場に最適な特注モーターカバーをご提案いたします。